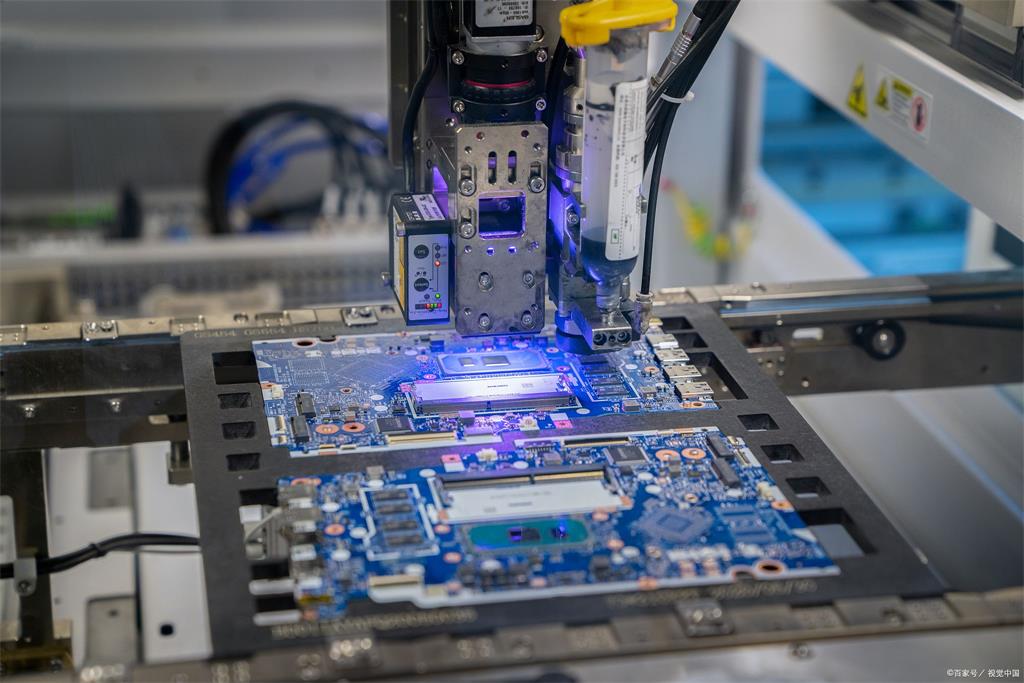

在電子產品的生產流程中,我們經常面臨電路板貼片過程中的種種挑戰。為了更好地理解和應對這些問題,我們向綠志島金屬有限公司的專業團隊尋求了幫助,并將他們的寶貴意見進行了歸納總結,以便于大家的學習和參考。

在表面貼裝技術(SMT)的生產線上,焊接缺陷是一個常見的難題,其中包括錫珠(錫球)、短路、定位不準確、立碑效應和空焊等問題。這些問題的根源往往復雜多樣,因此,要想有效地避免這些缺陷,我們必須采取系統的方法來分析問題,從而找到解決之道。以下是綠志島金屬有限公司專業團隊對SMT常見缺陷的分析概要,希望能夠為您提供有益的指導。

01錫球問題

根據錫藝電子的豐富經驗,電路板SMT貼片中錫球問題的常見原因如下:

錫膏在使用前未經過充分的回溫和攪拌。

錫膏印刷后至回流焊的時間過長,導致溶劑蒸發,錫膏變干后脫落。

印刷厚度超標,元件壓貼后多余的錫膏外溢。

回流焊過程中升溫速率過快,造成錫膏爆裂。

元件貼裝壓力過大,導致錫膏塌陷至電路板上。

生產環境的濕度控制不當,尤其是在高濕度的天氣條件下。

焊盤設計不合理,缺乏防錫珠措施。

錫膏活性不足,干燥速度過快,或者含有過多的小顆粒錫粉。

錫膏長時間暴露在空氣中,吸收了水分。

預熱不充分,加熱不均勻。

錫膏印刷位置偏移,導致部分錫膏附著在PCB上。

刮刀速度過快,導致錫膏塌陷,回流焊后形成錫球。

備注:錫球直徑需控制在0.13mm以下,或在600平方毫米范圍內不超過5個。

02立碑效應

錫藝電子總結的經驗顯示,電路板SMT貼片中立碑效應的常見原因包括:

錫膏印刷不均或偏移,導致一側錫膏厚度過大,拉力增強,而另一側錫膏薄,拉力減弱,使得元件一端被拉向一側形成空焊,另一端則被拉起形成立碑。

元件貼裝位置偏移,造成兩側受力不均。

一端電極氧化或尺寸差異大,導致上錫性能差,兩端受力不平衡。

焊盤設計寬度不一,導致錫膏與焊盤的親和力不同。

錫膏印刷后放置時間過長,導致助焊劑揮發過多,活性降低。

回流焊預熱不充分或不均勻,導致元件分布不均的地方溫度差異,溫度高的地方先熔化,焊錫拉力大于錫膏對元件的粘結力,造成受力不均,引發立碑效應。

03短路問題

短路問題在SMT貼片中也較為常見,其原因可能包括:

鋼網(Stencil)厚度過大、變形或開孔位置偏差,與PCB焊盤不匹配。

鋼網清潔不及時。

刮刀壓力設置不當或刮刀變形。

印刷壓力過大,導致印刷圖形模糊。

回流焊過程中溫度達到183度的時間過長(標準時間為40-90秒),或者峰值溫度過高。

原材料質量問題,如集成電路(IC)引腳共面性不佳。

錫膏過于稀釋,包括錫膏中金屬或固體含量低,流動性差,容易分散。

錫膏顆粒過大,助焊劑表面張力過小。

通過以上的分析,我們可以看到,SMT貼片過程中的各種缺陷都有其特定的原因和解決方案。只有通過細致的分析和不斷的實踐,我們才能不斷提高生產質量,減少缺陷的發生。